09092 Arborea (Or) Loc. Masangionis

Telefono +39 0783 86372 Email Questo indirizzo email è protetto dagli spambots. È necessario abilitare JavaScript per vederlo.

Orari: Le attività lavorative sono svolte in doppio turno di lavoro dal lunedì al venerdì, di norma dalle ore 6.00 alle ore 13.30 e dalle ore 13,30 alle ore 21.00.

Caratteristiche e funzionamento Impianto di Trattamento RSU

L’impianto di trattamento RSU è realizzato secondo criteri di massima sicurezza e tutela ambientale.

I capannoni in cui avvengono le operazioni di scarico e trattamento sono dotati di particolari sistemi di “captazione ed estrazione” delle arie esauste in grado di abbattere le emanazioni odorose dei rifiuti ed evitare che si propaghino all’esterno della struttura.

L'Impianto si sviluppa su una superficie di circa 21,5 ha di cui poco meno di 14 ha occupati da capannoni industriali, viabilità di accesso e perimetrale, palazzina uffici, area di stoccaggio del compost maturo, aree di stoccaggio rifiuti, dai piazzali e dalle aree destinate a verde, dalla discarica di servizio per il deposito definitivo dei residui di lavorazione non recuperabili o riciclabili e dalle relative aree di rispetto destinate a verde.

L’Impianto è costituito dalle seguenti sezioni di trattamento e smaltimento:

1. Linea dedicata alla valorizzazione delle frazioni organiche provenienti dalla raccolta differenziata (Impianto di compostaggio);

2. Linea di valorizzazione delle frazioni secche provenienti dalle raccolte differenziate operate a livello comunale o privato.

3. Linea di separazione e trattamento del rifiuto indifferenziato;

4. Discarica di servizio.

Le sezioni dell’impianto vengono sinteticamente descritte nel seguito:

1) Impianto compostaggio

è la linea dedicata alla valorizzazione dei rifiuti organici (umido) selezionati con la raccolta differenziata per la produzione di compost di qualità utilizzabile in agricoltura come ammendante organico. La potenzialità autorizzata è di 22.700 t/a di rifiuti provenienti da raccolta differenziata (umido e rifiuti mercatali) e da rifiuti vegetali (sfalci, potature), anche se di frequente, in considerazione delle esigenze del bacino regionale, viene autorizzato a trattare quantitativi superiori.

L’umido e i rifiuti mercatali mercatali vengono scaricati dai mezzi conferitori nella zona di ricezione e quindi inviati ad alimentare la linea costituita da un aprisacchi e dal miscelatore. Le ramaglie vengono invece triturate e poni inserite nella linea di carico del miscelatore. Nel miscelatore umido e ramaglie triturate (le ramaglie vengono integrate con il materiale ligneo-cellulosico recuperato dopo la vagliatura finale) vengono immesse secondo una proporzione prestabilita, che di norma è rappresentata in peso dal 30%-40% di materiale ligneocellulosico e dal 70%-60% umido da raccolta differenziata. Il miscelatore è montato su celle di carico, pertanto è in grado di misurare con precisione i quantitativi in peso prestabiliti. Una volta raggiunti i valori prestabiliti un motore elettrico azione il sistema di miscelazione costituito da coclee rotanti ed amalgama il materiale da compostare.

Il trattamento della sostanza organica viene effettuato mediante processo di biostabilizzazione suddiviso in due fasi: una fase preliminare di biossidazione accelerata in biocelle (box in cemento armato a tenuta, nei quali si realizza la fermentazione accelerata del materiale umido mediante apporto controllato di aria), una fase di affinamento della biostabilizzazione accelerata in platea insufflata nel corso della quale il materiale.

Durante le fasi di biostabilizazione la biomassa miscelata con strutturante ligneocellulosico viene disposta in cumuli di altezza pari a circa 3 m, valore che tende a prevenire il compattamento e consente la circolazione dell’aria all’interno. Si ottiene in questo modo una notevole accelerazione della degradazione delle sostanze organiche ad opera dei microrganismi aerobi, fenomeno che avviene spontaneamente in natura, ma con tempi notevolmente più lunghi.

Un sistema di aerazione forzata dal basso (e di aspirazione dall’alto nelle biocelle), unitamente ad un sistema di irrorazione dei cumuli consente di mantenere i parametri di processo e i fenomeni odorigeni entro valori ottimali. Per sostenere il processo di stabilizzazione nelle platee insufflate si opera anche il rivoltamento dei cumuli.

Una volta completato il processo di stabilizzazione accelerata, e prima di iniziare la fase finale di maturazione, il materiale viene sottoposto a raffinazione mediante vagliatura al fine di ottenere un prodotto di qualità utilizzabile in agricoltura.

Il materiale vagliato viene depositato in cumuli nella sezione di maturazione e potrà essere avviato all’esterno come fertilizzante solamente trascorsi 90 giorni complessivi del ciclo di compostaggio ed acquisiti i risultati positivi delle analisi che vengono effettuate per ciascun lotto in lavorazione ai sensi del D.Lgs. n. 75/2010 che disciplina l’utilizzo del compost come fertilizzante.

Le arie esauste vengono convogliate verso un doppio sistema di trattamento costituito da scrubber ad acqua e biofiltri.

Sono ammessi al trattamento nella linea di compostaggio i seguenti rifiuti urbani, assimilabili e speciali NON PERICOLOSI:

CODICE CER DECLARATORIA OPERAZIONE AUTORIZZATA

19 05 01 Parte di rifiuti urbani e simili non compostata R13-R3

19 12 07 Legno diverso da quello di cui alla voce 19 12 06 R13-R3

20 01 08 Rifiuti biodegradabili di cucine e mense R13-R3

20 02 01 Rifiuti biodegradabili R13-R3

20 03 02 Rifiuti dei mercati R13-R3

Le attività lavorative sono svolte in unico turno di lavoro dal lunedì al sabato, di norma dalle ore 7.00 alle ore 13.20.

Dati principali di gestione

Quantitativo medio annuo di FORSU e ramaglie lavorati nei dieci anni di gestione: oltre 23.000 tonnellate/anno

Quantitativo di compost di qualità prodotto mediamente: oltre 6.000 tonnellate/anno

L’impianto di compostaggio è dotato di MARCHIO DI QUALITÀ CIC che sottopone il processo ad un programma di controllo che prevede l’esecuzione di analisi del prodotto per verificarne la conformità al regolamento di applicazione. Viene inoltre effettuata la verifica della tracciabilità-rintracciabilità del materiale (provenienza delle matrici organiche, identificazione del lotto di produzione, ecc.) e viene garantita la verifica della qualità/purezza degli scarti organici trattati dall’impianto secondo il programma di analisi merceologiche sulla frazione organica proveniente dalla raccolta differenziata

Riconoscimenti ricevuti

Nell’ambito della manifestazione “Comuni ricicloni 2018” di Legambiente tenutasi a Roma il 27 giugno 2018, il CIPOR è stato premiato dal Consorzio Italiano Compostatori (C.I.C.) per la qualità del compost prodotto e per la qualità della raccolta dell’umido nella Provincia di Oristano, in quanto la purezza merceologica dell’umido raccolto in questo comprensorio ha superato il 98,5%. Inoltre, nel 92% dei casi il sacchetto utilizzato per la Raccolta Differenziata della frazione umida del rifiuto è risultato biodegradabile e compostabile e quindi idoneo all’utilizzo.

2) Impianto di valorizzazione delle raccolte monomateriali e multimateriali

è la linea di valorizzazione delle frazioni secche provenienti dalle raccolte differenziate operate a livello comunale per il recupero delle parti valorizzabili quali carta/cartone, vetro, plastiche, metalli. La potenzialità massima autorizzata di trattamento di questa linea è di 34.500 t/a di rifiuti urbani, assimilabili e speciali ed ha lo scopo di operare la selezione spinta delle frazioni secche raccolte separatamente a livello comunale e privato. La linea è in grado di trattare le seguenti tipologie di rifiuti: plastica monomateriale e multimateriale, carta e cartone, vetro monomateriale.

La piattaforma di trattamento delle frazioni secche provenienti dalle raccolte differenziate è configurata come un’unica linea che può operare alternativamente:

1. come linea di Trattamento e Valorizzazione Manuale per il controllo di qualità delle frazioni cellulosiche;

2. come piattaforma di selezione di rifiuti misti o monomateriali costituiti prevalentemente da rifiuti plastici provenienti dalla raccolta differenziata urbana;

SELEZIONE FRAZIONI CELLULOSICHE

Il Trattamento e la Valorizzazione Manuale delle frazioni cellulosiche sono stati concepiti in maniera da poter procedere alle operazioni di valorizzazione con estrema semplicità e flessibilità gestionale.

I materiali cellulosici da sottoporre a processo di valorizzazione, potranno essere scaricati direttamente sul pavimento in adiacenza alla fossa di alimentazione della linea di trattamento; in alternativa, in caso di ricezione di materiali già soggetti a preliminare selezione all’atto della raccolta (p.es. cartone), gli stessi potranno essere scaricati direttamente sul nastro di carico della pressa ed avviati alla stessa by-passando il trattamento di selezione.

Non essendo prevista la necessità di apertura dei sacchi, una volta scaricate a terra le frazioni cellulosiche saranno avviate alla linea di selezione mediante il caricatore gommato che provvederà ad alimentare la tramoggia di un nastro mobile che alimenta la linea di controllo manuale posta nella cabina di cernita.

La selezione manuale consentirà di separare, con criterio “attivo” o “passivo” le differenti frazioni cellulosiche (carta, cartaccia, carta patinata, tetrapack, ecc.) e la frazione di scarto mediante l’utilizzo di postazioni di cernita manuale.

Tutte le frazioni selezionate saranno inviate ai sottostanti box di accumulo, dai quali saranno spinte, previa apertura delle saracinesche metalliche avvolgibili installate allo scopo, sul nastro di carico della pressa imballatrice.

La pressa imballatrice provvederà infine alla compattazione delle differenti matrici selezionate.

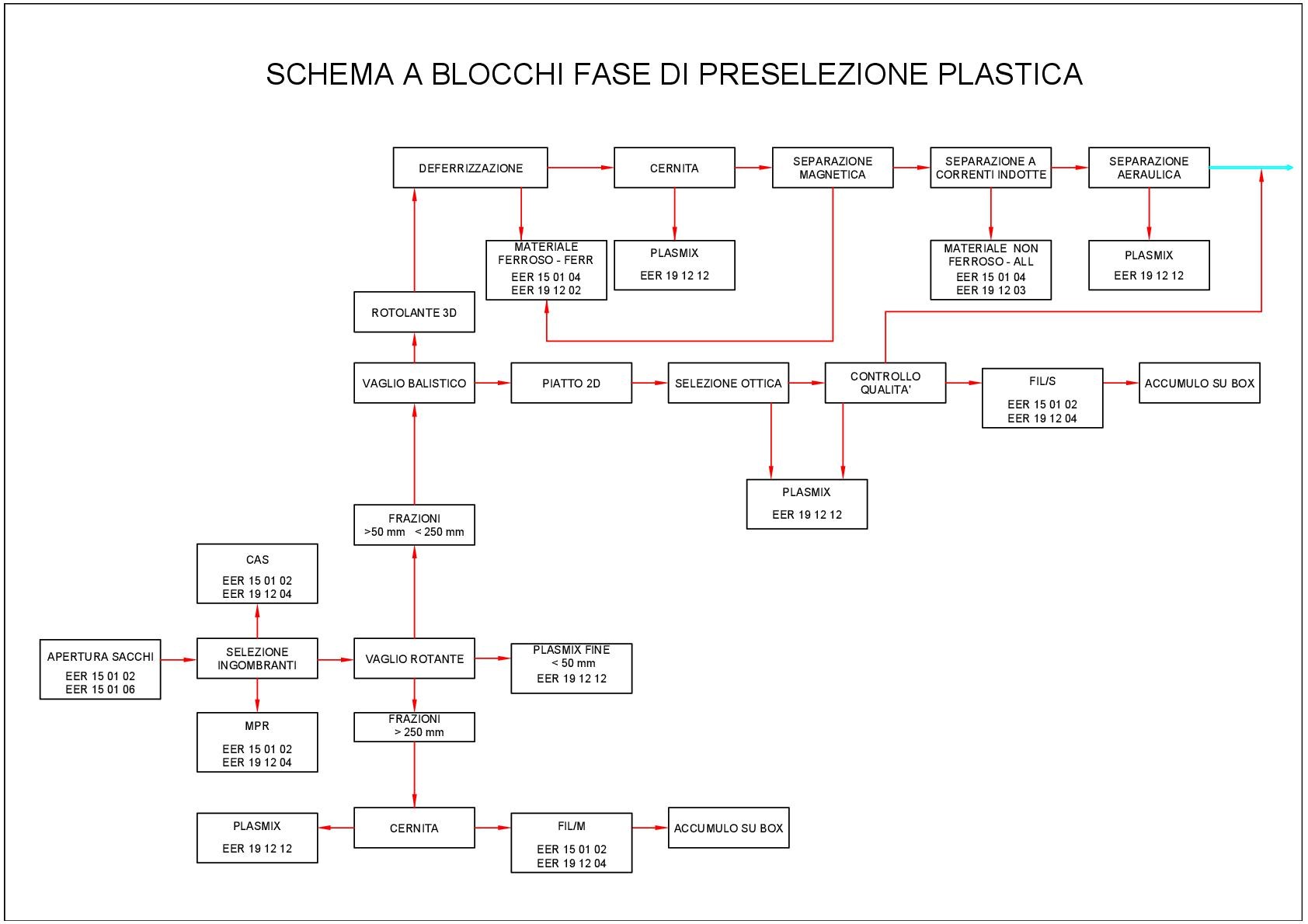

SELEZIONE IMBALLAGGI IN PLASTICA MONO E MULTIMATERIALE

Il Trattamento e la Valorizzazione dei rifiuti misti o monomateriali costituiti prevalentemente da rifiuti plastici provenienti dalla raccolta differenziata urbana (principalmente costituiti da lattine e plastica) è stato concepito in maniera da poter procedere alle operazioni di valorizzazione con estrema semplicità e flessibilità gestionale.

I materiali plastici da sottoporre a processo di valorizzazione vengono scaricati nell’apposita area confinata con muri paracolpi di contenimento in calcestruzzo e dedicata all’accumulo e al controllo di qualità; in alternativa, in caso di ricezione di materiali già soggetti a preliminare selezione all’atto della raccolta gli stessi possono essere scaricati direttamente sul nastro di carico della pressa ed avviati alla stessa by-passando il trattamento di selezione.

Essendo prevista la necessità di apertura dei sacchi, una volta scaricate a terra le frazioni plastiche vengono riversate nella tramoggia di un lacerasacchi rotativo con coltelli retraibili che riversa i rifiuti sul nastro di alimentazione del vaglio rotante.

Qualora l’apertura dei sacchi non fosse necessaria, i materiali potranno essere inviati immediatamente alla linea di selezione scaricandoli immediatamente in fossa dalla quale saranno avviati, mediante apposito nastro trasportatore, alla selezione meccanica.

La prima selezione meccanica viene effettuata da un Vaglio Rotante che, posto subito a valle dell’apri sacchi, consente di operare la separazione del FIL/M dal resto dei rifiuti.

A valle dell’apri sacchi, prima del caricamento del vaglio rotante, sono state previste due postazioni di controllo. I flussi in uscita dal Vaglio Rotante sono i seguenti:

Sopra vaglio: Plastica costituita da film di dimensioni superiori ai 250 mm per il recupero del FIL/M;

Sotto vaglio: Plastica costituita da film di dimensioni inferiori ai 250 mm per recuperare il FIL/S e la Frazione pesante e rotolante costituita prevalentemente da bottiglie e nel caso di raccolta congiunta anche da lattine (materiale rotolante);

Frazione plasmix fine < 50 mm.

Ciascuna delle suddette frazioni viene convogliata, mediante appositi nastri, verso diverse direzioni di trattamento, ovvero:

1. La frazione > 250 mm viene inviata, mediante nastri trasportatori, all’interno della Cabina di selezione al fine di effettuare la selezione con cernita manuale del FIL/M, da scaricare su apposito box esistente, con criterio “passivo”.

2. La frazione < 50 mm in uscita dal vaglio rotante e dal separatore balistico viene scaricata nei cassoni di stoccaggio del PLASMIX fine.

3. La frazione < 250 mm viene scaricata su un nastro trasportatore e da questo inviata al Vaglio Balistico da cui è possibile ottenere tre ulteriori frazioni distinte.

La prima frazione in uscita dal separatore balistico viene avviata ad un selettore ottico per la selezione del FIL/S che scarica mediante nastri su apposito box. A valle del selettore è stata prevista una postazione di controllo del film di piccole dimensioni selezionato al fine di eliminare eventuali frazioni di scarto o materiale rotolante ancora valorizzabile da inviare alla selezione automatica a selettori ottici.

La seconda frazione invece viene sottoposta in linea ad una prima deferrizzazione con deferrizzatore a nastro e avviata, attraverso nastri trasportatori, all’interno della Cabina di selezione per una eventuale cernita manuale per eliminare eventuali materiali indesiderati e per la separazione automatica dei materiali non ferrosi con separatore a correnti indotte e delle lattine in ferro residue con separatore magnetico. La frazione plastica rotolante, prima di essere convogliata alla sezione automatica con selettori ottici, subisce un ulteriore trattamento per la separazione dei materiali leggeri mediante apposito sistema aeraulico.

La terza frazione è costituita da PLASMIX fine.

Se necessario, a seconda della merceologia e della qualità del materiale in ingresso, il trattamento meccanizzato potrà non essere effettuato, by-passando il vaglio balistico attraverso l’inversione del movimento del nastro reversibile di caricamento del vaglio stesso.

La selezione manuale consentirà di separare, con criterio “attivo” o “passivo” le differenti frazioni plastiche e la frazione di scarto mediante l’utilizzo di n° 1 postazione doppia di cernita manuale.

Prima di essere avviata alla linea di selezione automatica, la frazione residua sarà comunque soggetta a deferrizzazione, mediante separatore magnetico a nastro posizionato in linea e ulteriore separatore a tamburo collocato sulla testata del nastro trasportatore, e a separazione dei metalli non ferrosi (lattine in alluminio).

Tutte le frazioni selezionate e gli scarti sono inviate ai sottostanti box di accumulo, dai quali vengono spinte, previa apertura delle saracinesche metalliche avvolgibili installate allo scopo, sul nastro di carico della pressa imballatrice.

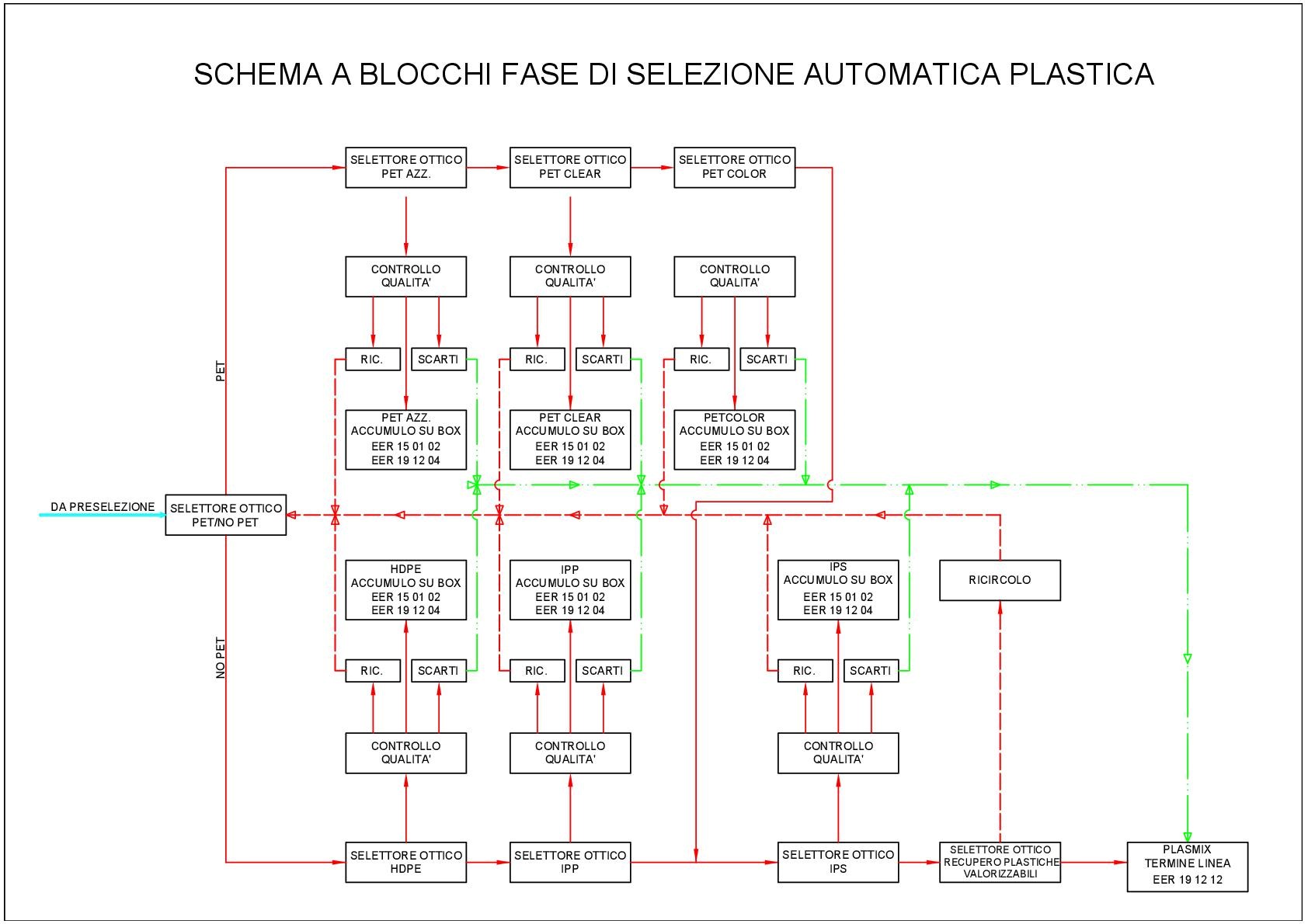

Per poter operare la selezione dei rifiuti plastici con i detettori ottici prescritti dalle specifiche CO.RE.PLA. è stata installata, all'interno del capannone 2, una sezione che viene alimentata, attraverso nastri trasportatori, direttamente dalla linea ubicata nel capannone 1.

La prima selezione ottica è quella del PET dal NON PET e viene effettuata da un selettore dedicato avente larghezza pari a 2.400 cm. Il PET in uscita da questo selettore viene inviato, attraverso un nastro trasportatore, ad un selettore ottico per la selezione del PET AZZURRATO [Frazione Positiva]. Da questo, il PET AZZURRATO, attraverso alcuni nastri viene scaricato nell’apposito Box destinato al PET AZZURRATO.

La frazione negativa in uscita dal Selettore dell’azzurrato viene convogliata, attraverso alcuni nastri al selettore ottico per l’estrazione del PET TRASPARENTE, la cui Frazione Positiva, con un apposito nastro esistente, viene scaricato nel sottostante Box destinato allo stoccaggio del PET TRASPARENTE (PET CLEAR). La frazione negativa in uscita da questo selettore ottico viene convogliata, tramite un nastro, al selettore ottico per l’estrazione del PET COLORATO, la cui Frazione Positiva, attraverso un nastro, viene scaricata nel sottostante Box destinato allo stoccaggio del PET COLORATO (PET COLOR).

La frazione negativa in uscita dal selettore ottico del PET COLOR viene convogliata, tramite nastri TRASPORTATORI all’ultimo selettore ottico che opera in positivo la selezione delle bottiglie e dei flaconi per il loro riavvio a ricircolo, mentre il resto dei rifiuti viene invece convogliato allo stoccaggio del PLASMIX.

Il materiale diverso dal PET (NON PET) in uscita dal primo Selettore viene inviato, mediante nastro trasportatore, al selettore ottico che opera la selezione dell’HDPE [Frazione Positiva]. Da questo, l’HDPE, attraverso un apposito nastro esistente, viene scaricato nell’apposito Box sottostante destinato allo stoccaggio dell’HDPE.

La frazione negativa in uscita dal Selettore dell’HDPE viene convogliata al selettore ottico per l’estrazione dell’IPP [Frazione Positiva] che, con un apposito nastro, viene scaricato nel sottostante Box destinato allo stoccaggio dell’IPP.

La frazione negativa in uscita dal Selettore dell’IPP viene convogliata, attraverso un nastro, al selettore ottico esistente per l’estrazione dell’IPS. La Frazione Positiva di questo selettore viene scaricata nel sottostante Box destinato allo stoccaggio dell’IPS. La frazione negativa, invece, attraverso due nuovi nastri, viene convogliata verso un ulteriore selettore ottico che recupera il materiale non captato dai selettori ottici disposti in precedenza nella linea e lo invia sulla linea del ricircolo per essere rilavorato. La Frazione Negativa di quest’ultimo selettore viene inviata come scarto nel sottostante Box destinato allo stoccaggio del PLASMIX.

È stata prevista la realizzazione di una linea per il ricircolo dei materiali da rilavorare che vengono intercettati nelle varie postazioni di controllo. Tale linea consente appunto, di recuperare i materiali che non sono stati captati dai vari selettori ottici ed inviarli in testa alla linea dei selettori ottici. La funzione della linea dei ricircoli è quella di incrementare la percentuale di recupero dei materiali plastici valorizzabili.

È stata prevista una Cabina di protezione dell’area di cernita per gli operatori addetti al controllo dei flussi in uscita dai selettori ottici, realizzata con struttura portante in profili metallici, tamponamento con pannelli "sandwich" e finestratura scorrevole.

Si riporta nel seguito lo schema a blocchi di funzionamento della linea:

La piattaforma è stata così strutturata per essere qualificata quale Centro di Selezione Spinta (CSS), cioè come un impianto idoneo ad effettuare la selezione per polimero/colore della raccolta differenziata dei rifiuti di imballaggi in plastica provenienti dalla raccolta differenziata, ottenendo a valle della lavorazione le diverse tipologie come di seguito elencate:

• Contenitori di PET incolore (SELE-CTL/M)

• Contenitori di PET azzurrato (SELE-CTA/M)

• Contenitori di PET colorato (SELE-CTC/M)

• Contenitori di PE (SELE-CTE/M)

• Cassette (CAS)

• Imballaggi misti di polipropilene (SELE IPP/C)

• Imballaggi in Polistirene (SELE IPS/C)

• Film di imballaggio (SELE-FIL/M)

• Imballaggi rigidi di poliolefine (SELE-MPR/C)

• Imballaggi flessibili di plastica (SELE-FIL/S)

• Plasmix

• Plasmix fine

La pressa imballatrice, a valle delle diverse selezioni, provvederà alla compattazione delle differenti matrici selezionate.

I rifiuti non soggetti ad alcun trattamento nella linea di selezione (legno, vetro, teli provenienti dall’agricoltura, metalli), per i quali è prevista esclusivamente una prepulizia e/o la riduzione volumetrica mediante pressatura (teli provenienti dall’agricoltura), saranno stoccati in cumulo o all’interno di contenitori scarrabili nelle apposite zone individuate dall’autorizzazione.

Sono ammessi al trattamento della piattaforma di valorizzazione i seguenti rifiuti urbani, assimilabili e speciali NON PERICOLOSI:

|

CODICE CER |

DECLARATORIA |

OPERAZIONE AUTORIZZATA |

|

02 01 04 |

Rifiuti plastici (ad esclusione degli imballaggi) |

R12 - R13 |

|

15 01 01 |

Imballaggi in carta e cartone |

R3 – R12 - R13 |

|

15 01 02 |

Imballaggi in plastica |

R3-R12-R13 |

|

15 01 03 |

Imballaggi in legno |

R12 - R13 |

|

15 01 04 |

Imballaggi metallici |

R4-R12-R13 |

|

15 01 05 |

Imballaggi in materiali compositi |

R3 – R12 - R13 |

|

15 01 06 |

Imballaggi in materiali misti |

R3 - R4 - R12 - R13 |

|

15 01 07 |

Imballaggi in vetro |

R12 - R13 |

|

19 12 04 |

Plastica e gomma |

R3 – R12 - R13 |

|

20 01 01 |

Carta e cartone |

R3 – R12 - R13 |

|

20 01 02 |

Vetro |

R12 - R13 |

|

20 01 38 |

Legno diverso da quello di cui alla voce 20 01 37 |

R12 - R13 |

|

20 01 39 |

Plastica |

R3 - R12 - R13 |

|

20 01 40 |

Metallo |

R12 - R13 |

Le attività lavorative sono svolte in doppio turno di lavoro dal lunedì al venerdì, di norma dalle ore 6.00 alle ore 13.30 e dalle ore 13,30 alle ore 21.00.

3) Impianto di selezione e trattamento rifiuto secco e indifferenziato:

è una linea per la separazione e il trattamento del rifiuto restante dopo le raccolte differenziate (rifiuto indifferenziato secco e/o rifiuto non differenziato). Il materiale in uscita dalla linea di trattamento è costituito da due flussi: il sovvallo ed il sottovaglio. La potenzialità di trattamento autorizzata è di 30.000 t/a comprensiva dei rifiuti che non vengono sottoposti a trattamento prima del loro avvio a smaltimento: spazzamento stradale, residui di vagliatura e rifiuti da dissabbiamento.

Dal trituratore, mediante i nastri trasportatori, il rifiuto triturato, previa deferrizzazione, viene inviato al vaglio a dischi che origina due flussi di materiali;

• sottovaglio: frazione ottenuta dalla vagliatura del secco indifferenziato triturato al fine di intercettarne la parte organica putrescibile. Questo rifiuto viene smaltito in discarica solo previa stabilizzazione, sfuso o pressato in balloni;

• sovvallo: frazione secca da smaltire in discarica previa pressatura in balloni.

Il vaglio a dischi, attraverso la distanza tra gli alberi e la distanza dei dischi, costituisce un sistema di selezione che può essere paragonata ad un setaccio con fori di circa 60 mm di diametro da cui viene estratta, se presente, la frazione umida a prevalente composizione organica. Tale frazione viene raccolta dal trasportatore a catena del tipo completamente chiuso installato sotto la sezione vagliante e fatta confluire, sempre mediante un nastro trasportatore elevatore del tipo completamente chiuso alla zona di accumulo costituita da un box realizzato in cls. Da qui, utilizzando una pala meccanica, il materiale di sottovaglio viene inviato alla stabilizzazione.

Poiché i quantitativi di sottovaglio da stabilizzare, in virtù della elevata percentuale di raccolta differenziata raggiunta dalla Provincia di Oristano, sono modesti, è sufficiente utilizzare la sola platea di stabilizzazione FOS per il trattamento di questo flusso.

Il materiale di sottovaglio viene depositato, mediante pala gommata, nella platea di biostabilizzazione dedicata alla FOS ubicata nel “capannone biostabilizzazione. Raggiunto il valore dell’indice respirometrico prescritto nel periodo il materiale stabilizzato, previa pressatura in balloni, viene caricato su autocarro in dotazione all’impianto ed inviato alla discarica di servizio con codice CER 19 12 12.

Sono ammessi alla linea del secco residuo i seguenti rifiuti:

|

CODICE CER |

DECLARATORIA |

OPERAZIONE AUTORIZZATA |

|

20 03 01 |

Rifiuti urbani non differenziati |

D15-D13-D1 |

|

20 03 03 |

Residui della pulizia stradale |

D15- D1 |

|

20 03 07 |

Rifiuti ingombranti |

D15-D13-D1 |

|

19 08 01 |

Residui di vagliatura |

D15- D1 |

|

19 08 02 |

Rifiuti da dissabbiamento |

D15- D1 |

Le attività lavorative sono svolte in unico turno di lavoro dal lunedì al sabato, di norma dalle ore 7.00 alle ore 13.20.

Le tre linee di lavorazione sono completamente separate e situate all'interno di una serie di capannoni industriali. I capannoni occupano una superficie coperta complessiva di circa 18.000 mq per un'altezza massima di m 9,00 e sono distribuiti all'interno di un'area recintata che comprende: la viabilità di accesso e perimetrale, la palazzina uffici, i piazzali, le tettoie di stoccaggio temporaneo del compost maturo e dei rifiuti, i biofiltri, i parcheggi, le opere accessorie e le aree sistemate a verde.

4) Discarica di servizio

L'impianto è completato da un deposito per lo stoccaggio dei residui dei trattamenti che non possono essere recuperati o riciclati che, se necessario, hanno subito un preventivo processo di stabilizzazione tale da limitare la formazione di biogas e percolato. L'area di deposito, la cosiddetta discarica di servizio, ha una volumetria complessiva autorizzata di circa 300 mila metri cubi.

La discarica di servizio è suddivisa in tre moduli e la costruzione ha seguito le modalità indicate dal Decreto Legislativo n. 36 del 13.01.2003. In particolare sono stati previsti l’impermeabilizzazione del fondo e delle pareti con uno strato di 100 cm di argilla avente K = 10-9 m/s e telo in HDPE dello spessore di 2,5 mm, un soprastante strato drenante dello spessore di 60 cm in cui è inserita una rete di tubazioni microfessurate per la raccolta di eventuali liquidi di percolazione, la cui presenza è prevalentemente determinata da infiltrazioni derivanti dalle precipitazioni meteoriche.

I percolati sono inviati ad una batteria di cisterne a tenuta stagna collocate all’interno di una vasca fuori terra con funzione antisversamento e successivamente caricati su una autocisterna ed inviati ad idoneo impianto di depurazione esterno.

Sempre in conformità al D. Lgs. n. 36/2003 è prevista la presenza di un sistema di estrazione del biogas eventualmente prodottosi costituito da pozzi di captazione che verranno progressivamente collegati ad una centrale di aspirazione e ad una torcia di combustione.

Ai fini del controllo della tenuta nel tempo della membrana impermeabile in HDPE (polietilene ad alta densità), è stato prescritto in sede di V.I.A. e di A.I.A. e realizzato un sistema di monitoraggio geoelettrico permanente.

Dal confronto dei segnali provenienti dai vari elettrodi, eseguito su un terminale informatico, è possibile localizzare eventuali perdite del telo in HDPE con una approssimazione inversamente proporzionale al passo della maglia con cui gli elettrodi sono stati posati in opera.

Al fine di preservare l’integrità della geomembrana in HDPE, sulle sponde è stata messa in opera una protezione costituita da geocelle in polietilene riempite con terreno.

Le modalità di coltivazione sono differenti a seconda che i rifiuti abbancati siano costituiti dalla Frazione secca imballata o dai restanti tipi di rifiuti ammessi.

Nel caso di Frazione secca imballata (sia essa derivante dal trattamento meccanico del rifiuto secco o dalla riduzione volumetrica dei rifiuti ingombranti sottoposti a trattamento meccanico) lo scarico si attua prelevando i balloni singolarmente attraverso apposito muletto o altro mezzo idoneo e posizionandole ordinatamente nella zona di scarico ad idonea distanza dalle pareti spondali.

I balloni verranno ricoperti giornalmente con tessuto sintetico e/o con uno strato di terreno al fine di evitare che possano dar luogo a polveri o emanazioni moleste.

In presenza di forte vento le attività di conferimento in discarica vengono sospese e i rifiuti vengono temporaneamente stoccati nelle aree di stoccaggio all’interno dei capannoni.

Gli abbancamenti dei balloni sono effettuati avendo cura di ottenere la massima stabilità della pila ed in particolare disponendoli sfalsati in modo tale che ciascuno poggi sulle 2 metà dei balloni sottostanti, ottenendo quindi una inclinazione del fronte di abbancamento pari a circa 45°. Si procede accatastando al massimo 4 balloni per un’altezza di circa 3 m rispetto alle zone adiacenti.

Per evitare fenomeni di autocombustione si cerca di limitare al minimo indispensabile il fronte di avanzamento della coltivazione non ricoperto con terra.

Sulle porzioni di discarica nelle quali è stata completata la coltivazione vengono ricoperte con uno strato di terra, finemente regolarizzate e modellate secondo opportune pendenze, quindi ricoperte con un manto impermeabile di teli in HDPE in modo da evitare che: nel periodo estivo il materiale di copertura possa fessurarsi e dare origine ad emissioni fuggitive di biogas e nel periodo invernale le acque meteoriche posano infiltrarsi nell’ammasso.

Ad esaurimento della volumetria della discarica, e dopo il completamento della fase di assestamento, è prevista la realizzazione del capping di copertura finale e la piantumazione con essenze erbacee ed arbustive autoctone per il reinserimento del sito nel contesto ambientale locale.

5) Presidi ambientali e antincendio:

IMPIANTO DI CAPTAZIONE E DEODORIZZAZIONE ARIE ESAUSTE

Tutte le sezioni di impianto sono provviste di sistema di captazione e trattamento delle arie esauste. In particolare per quanto riguarda le piattaforme di lavorazione dei rifiuti secchi a smaltimento e umidi, l’aspirazione dell’aria dall’interno degli edifici garantisce la depressione necessaria (due, tre o quattro ricambi ora a seconda delle sezioni) ad evitare la propagazione di cattivi odori. L’impianto generale di estrazione dell’aria è costituito da una rete di tubazioni in acciaio zincato e acciaio inox di vari diametri dotate di bocchelle di aspirazione ed è costantemente mantenuto in depressione mediante n. 3 ventilatori della potenza di 160 kw ciascuno.

L’aria captata e aspirata dall’impianto generale di aspirazione viene poi trattata dal sistema costituito da n. 3 scubber ad acqua e da n. 3 biofiltri per l’eliminazione delle sostanze odorigene contenute nell’effluente. Il sistema di deodorizzazione è dunque a doppio stadio e prevede il preliminare lavaggio in controcor¬rente dell'aria all'interno delle torri di lavaggio dette scrubber e l'affinamento del processo di deodorizzazione mediante biofiltri.

Ciascun biofiltro è costituito da una grossa vasca in cemento armato suddivisa in nove settori della larghezza di 4 m ciascuno. Ogni settore viene alimentato dalle condotte d’aria in uscita dallo scrubber. Ogni condotta è dotata di valvola di intercettazione manuale. La parte sottostante del filtro biologico (plenum) è chiusa per tutta la larghezza da muretti, che definiscono appunto i nove settori, sui quali sono appoggiati dei grigliati in calcestruzzo.

Al di sopra del grigliato in calcestruzzo viene disposto il materiale filtrante (pacciamante) per un’altezza di circa 160 cm. Quale pacciamente è possibile utilizzare una biomassa costituita da sfibratura grossolana di materiali lignocellulosici in pezzature comprese tra 25-150 mm. Una volta attivato biologicamente (all’interno del materiale filtrante si formano colonie di microorganismi in grado di metabolizzare le sostanze odorose contenute all’interno del flusso d’aria che attraversa il biofiltro) il biofiltro è in grado di riportare entro i valori di norma (300 Unità odorimetriche/m3) le emissioni odorose generatesi all’interno dei capannoni per effetto del processo di compostaggio.

I ventilatori di estrazione delle arie esauste dai capannoni, sono in funzione in continuo 7 giorni su 7.

IMPIANTO DI DEPOLVERAZIONE

Al di sopra dei macchinari dove è possibile la formazione di polveri sono posizionate delle cappe aspiranti che convogliano l’aria captata alla depolverazione mediante filtri a maniche.

IMPIANTO ANTINCENDIO

Tra i sottoservizi presenti, particolarmente significativo è l’Impianto idrico ad uso esclusivo antincendio che alimenta una rete antincendio interna ai capannoni dotata di idranti UNI 45, una rete antincendio esterna dotata di idranti UNI 70 a colonna e a pavimento e un attacco doppio per autopompa UNI 70 ubicato all’ingresso.

La maglia principale è chiusa ad anello ed è costituita da condotte in polietilene ad alta densità PN 16 di diametro costante DN 125 mm. Dalla maglia principale diramano sia le condotte di alimentazione dell’impianto di spegnimento esterno (condotte in PEAD PN 16 DN 110 mm), sia le condotte di alimentazione dell’impianto di spegnimento interno (condotte in PEAD PN16 e acciaio di vario diametro).

Gli idranti sono installati in posizione facilmente accessibile e protetta. Il numero e la posizione degli idranti sono stati prescelti in modo da consentire con i getti una adeguata copertura di tutte le zone dell’Impianto.

Anche se non strettamente previsto a livello normativo, è presente un secondo anello, completamente indipendente dal primo, intorno alla discarica di servizio. La rete ad anello della discarica di servizio è realizzata con tubazioni in Polietilene ad alta densità PN 16 di diametro nominale 125 mm.

Gli idranti a servizio dell’Impianto hanno le seguenti caratteristiche:

IDRANTI UNI 70 (portata non inferiore a 300 litri\minuto e pressione di 4 bar al bocchello);

IDRANTI UNI 45 (portata non inferiore a 120 litri\minuto e pressione di 3 bar al bocchello).

Per la discarica di servizio sono state adottate, quali apparecchiature di spegnimento, delle spingarde con le seguenti caratteristiche idrauliche: portata 300 l/min, pressione al bocchello 4 bar.

L’Impianto antincendio a servizio dei capannoni e delle aree di stoccaggio è alimentato una vasca in cemento armato interrata avente volume lordo di 320 mc e netto (con un franco di 30 cm) pari a 296 mc. Tale vasca è in grado di garantire sempre la riserva intangibile di 216 mc, mentre il residuo volume disponibile di 80 mc è utilizzato per il fabbisogno idrico dell’intera attività. Il volume disponibile consente l’alimentazione in continuo per 60 minuti di n. 6 idranti UNI 70.

Per l’alimentazione della rete antincendio a servizio della discarica di servizio è stata realizzata una seconda vasca di accumulo della capacità di 108 mc, con un impianto di pressurizzazione antincendio indipendente. Tale vasca è ampiamente in grado di alimentare contemporaneamente n° 4 spingarde UNI 70 per 60 minuti.

Il reintegro della risorsa idrica delle vasche avviene mediante l’utilizzo del pozzo servizi che è ampiamente in grado di fornire la portata necessaria.

La pressione richiesta viene garantita per ciascuna rete da un gruppo di pressurizzazione antincendio, realizzato secondo la norma UNI EN 12845.

Il gruppo di pressurizzazione è ad uso esclusivo antincendio ed è alimentato con propria linea non utilizzata per altre utenze direttamente dal gruppo di misura ENEL. L'interrut¬tore generale dei capannoni è comandato da un pulsante di emer¬genza che mette fuori servizio la rete elettrica ad esclusione della linea che compete all'elettropompa antincendio.

È prevista, quale ulteriore garanzia di sicurezza, la possibilità che in caso di avaria della motopompa, l’elettropompa primaria possa essere alimentata dal gruppo elettrogeno presente in impianto.

IMPIANTI IDRICO E FOGNARIO

L’Impianto idrico è alimentato dal pozzo servizi e raggiunge tutti i servizi igienici dislocati nell’impianto e la linea di lavaggio inserita all’interno dei capannoni di lavorazione. L’acqua inviata ai servizi igienici è sottoposta a disinfezione mediante impianto a UV.

È presente un impianto fognario dedicato per la raccolta delle acque nere prodotte nelle fasi di lavorazione. Queste acque vengono convogliate ad un apposito parco serbatoi di stoccaggio per¬colati, per essere poi smaltite nell'impianto di depurazione del Consorzio;

Sono presenti impianti separati per la raccolta delle acque meteoriche provenienti dalle coperture e dai piazzali. Le acque provenienti dai piazzali sono inviate ad un sistema di separazione delle acque di prima pioggia da quelle di seconda poggia. Le acque di prima pioggia sono inviate ad una apposita vasca (denominata Vasca acque industriali) e vengono di norma riutilizzate. Le acque di seconda pioggia e dei tetti confluiscono in una vasca di accumulo (vasca acque meteoriche) per essere ove possibile recuperate, mentre quelle in eccesso vanno a scarico.

IMPIANTI SPECIALI

All’interno dei capannoni di lavorazione dei rifiuti è presente un Impianto di rilevazione Fumi, con rivelatori ottici lineari e sono installati un numero opportuno di evacuatori di fumo.

I capannoni sono anche dotati di una rete a “gabbia di Faraday” per la protezione dalle scariche atmosferiche.

Per una maggiore sicurezza tutto l’impianto è dotato di un sistema di video sorveglianza e di un servizio di vigilanza esterno con guardie giurate che operano nelle ore notturne e nei giorni festivi.

Informazioni ambientali

Autorizzazione Integrata Ambientale

Tariffe 2023-2024

Conferitori pubblici: secco, umido e ingombranti

Conferitori privati: secco umido e ingombranti

Marzo 2024